سیستم سوخت رسانی خودرو و انواع آن

پیشرانههای احتراق داخلی معروف به ICE (Internal Combustion Engines) برای ارائه بالاترین سطح بازده و بهترین عملکرد، نیازمند ترکیب مشخص و دقیقی از ترکیب سوخت و هوا هستند. خواه از نوع بنزینی باشد، یا گازسوز یا گازوئیلی، این ترکیب دقیق هر نوع سوخت با هوا است میزان بازده فنی و خروجی پیشرانه مورد نظر را

پیشرانههای احتراق داخلی معروف به ICE (Internal Combustion Engines) برای ارائه بالاترین سطح بازده و بهترین عملکرد، نیازمند ترکیب مشخص و دقیقی از ترکیب سوخت و هوا هستند. خواه از نوع بنزینی باشد، یا گازسوز یا گازوئیلی، این ترکیب دقیق هر نوع سوخت با هوا است میزان بازده فنی و خروجی پیشرانه مورد نظر را تعیین میکند.

از ابتدای خلق پیشرانههای احتراق داخلی بیش از ۱۰۰ سال پیش، مهندسان همواره تلاش داشتند تا بهترین روش ارائه ترکیب دقیق سوخت و هوا را در اختیار پیشرانه قرار دهند. سیستم سوخت رسانی خودرو مسیر بسیار درازی را طی کرده است تا به شکل امروزی خود دست یابد.

از آنجایی که پیشرانههای بنزینی در صنعت خودروسازی جهان بیشترین تعداد تولید را به خود اختصاص میدهند، این مقاله به بررسی انواع سیستمهای سوخترسانی در این نوع پیشرانهها میپردازد.

اصول پایه سوخت رسانی

پس از آزمون و خطای بسیار زیاد و بررسیهای علمی در زمینه علوم سیالات، کاشف به عمل آمد که بهترین میزان ترکیب هوا (هوای محیط، دارای میزان مشخصی از مولکول اکسیژن) با سوخت (بنزین)، برابر با عدد ۱۴.۷:۱ (۱۴.۷ به ۱) است. به این معنا که ۱۴.۷ قسمت از ترکیب نهایی باید هوا و تنها ۱ قسمت آن باید از بنزین تشکیل شود. این ضریب یا نسبت در علم استوکیومتری (بخشی از زیرشاخه علم شیمی در رابطه با عنصرسنجی)، با حرف اختصاری AFR به معنای Air-Fuel Ratio یا نسبت هوا به سوخت معرفی میشود.

به دلیل شکل عملکرد پیشرانه در این نسبت، میزان سوخت همواره ثابت و برابر ۱ در نظر گرفته میشود و این تنها میزان هوای ورودی به سیستم است که نقش متغیر را ایفا میکند. در نتیجه هرچه این نسبت بزرگتر شود، به این معنا است که هوای بیشتری به پیشرانه راه مییابد و اگر کوچکتر شود، میزان هوای ورودی کمتر است.

در نتیجه با افزایش حجم هوای ورودی، ترکیب سوخت در یک واحد ثابت رقیقتر یا به اصطلاح فنی لینتر (Lean) میشود و اگر حجم هوای ورودی کاهش یابد، این ترکیب غلیظتر و به اصطلاح فنی ریچتر (Rich) میشود. به عنوان مثال نسبت AFR ۱۵.۵:۱ لینتر از ۸.۵:۱ است و در نتیجه به دلیل حجم هوای بیشتر، به صورت کلی دارای میزان بنزین کمتری است.

اثرات میزان غلظت سوخت در AFR

چرا رعایت میزان نسبت ۱۴.۷:۱ در سیستم سوخت رسانی بنزینی خودرو تا این اندازه مهم است؟ دلیل آن است که تخطی از این نسبت موجب بروز آلایندگیهای متعدد در گازهای خروجی پیشرانه میشود. به عبارت دیگر، رعایت دقیق این نسبت استوکیومتری موجب ارائه بهترین عملکرد پیشرانه از دیدگاه آلایندگی و بهینگی در مصرف سوخت خواهد شد اما این مهم به معنای ارائه بالاترین قدرت و گشتاور پیشرانه نیست. در نتیجه باید بدانیم که در صورت غلیظ یا رقیق شدن ترکیب AFR با چه خروجی مواجه خواهیم بود.

ترکیب رقیق (لین)

با رقیق شدن ترکیب AFR (افزایش حجم ورودی هوا)، مخلوط نهایی قدرت انفجاری بیشتری خواهد داشت و میزان بنزین موجود در ترکیب نهایی، به دلیل وجود مولکول اکسیژن بیشتر، تا درصد بیشتری وارد چرخه احتراق میشود و در نتیجه انرژی بیشتری آزاد میکند که موجب افزایش دما در محفظه احتراق، کاهش نسبی مصرف سوخت، افزایش نسبی توان و گشتاور پیشرانه و افزایش بازده کاری آن میشود. اما این مهم با افزایش گازهای آلاینده محیط زیست نظیر ترکیبات نیتروژن اکسید (NOx/معروف به ناکس) در خروجی اگزوز خودرو همراه است که از دیدگاه استاندارد بینالمللی امروزی مورد پذیرش نیست.

ترکیب غلیظ (ریچ)

غلیظ شدن ترکیب AFR (کاهش حجم ورودی هوا) به معنای افزایش میزان بنزین موجود در ترکیب در مقایسه با تعداد مولکول هوا در مقایسه با ضریب استاندارد است. در نتیجه مولکولهای بنزین به دلیل عدم وجود مولکول کافی از اکسیژن، به خوبی نسوخته و دچار خامسوزی میشود. خامسوزی بنزین اگرچه تا اندازهای میتواند به خنکتر کارکردن محفظه احتراق کمک کند اما در عین حال توان و گشتاور کمتری تولید میکند و همچنین میزان تولید عناصر کربن را افزایش میدهد که در قالب دود سیاهرنگ خروجی اگزوز دیده میشود.

اگرچه عناصر کربنی و عناصر نیتروژن اکسید هر دو از خروجی های مضر برای محیط زیست به حساب میآیند، اما جالب است بدانید که عناصر کربنی از سوی طبیعت و در فرایند فوتوسنتز درختان با سهولت بسیار بیشتری تصفیه میشود، در حالی که عناصر نیتروژن اکسید از این مزیت برخوردار نیست. از این رو، لین (رقیق) بودن ترکیب استوکیومتری AFR برای محیط زیست با ضرر بیشتری همراه است. دستکاری عمدی AFR برای دستیابی به بازده بیشتر پیشرانه، در بسیاری از کشورهای تراز اول از دیدگاه قانون تخلف به حساب میآید و تنها در خودروهای مسابقهای انجام میشود.

سیستم سوخت رسانی ماشین از دیدگاه کنترل عملکرد

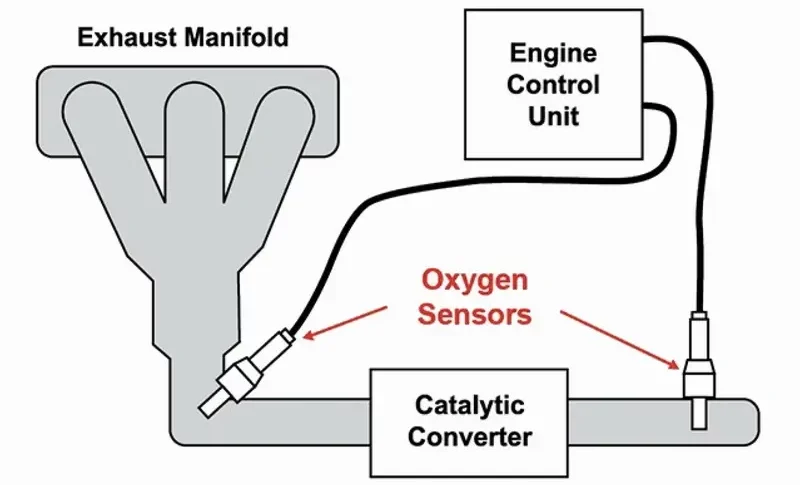

سیستم سوخت رسانی خودرو از دیدگاه نحوه کنترل کلی و نظارت بر عملکرد صحیح، به دو گروه مدار باز (Open Loop) یا مدار بسته (Close Loop) دسته بندی میشود. اگرچه سیستم مدار بسته در دوران معرفی اولین سری از پیشرانههای انژکتوری به بازار معرفی شد، اما الزاما تمامی خودروهای انژکتوری از سیستم مدار بسته بهره نمیگیرند.

سیستم مدار باز

در سیستم مدار باز، بنزین بر اساس برخی پارامترهای از پیش تعیینشده یا متغیر در ترکیب با هوا وارد پیشرانه میشود، در محفظه احتراق میسوزد و خروجی آن به صورت گازهای آلاینده و حرارت از اگزوز خارج و بخش دیگری از آن به کار فیزیکی برای حرکت خودرو تبدیل میشود. به عبارت سادهتر، پس از ارائه AFR از پیش تعیینشده به موتور خودرو، هیچ نظارتی بر میزان دقت این نسبت و بازده نهایی آن وجود ندارد. همه خودروهای کاربراتوری و اکثر سیستمهای انژکتوری قدیمی (تا دهه ۱۹۹۰ میلادی) از نوع مدار باز هستند.

سیستم مدار بسته

در سیستم مدار بسته خودرو در مسیر خروجی اگزوز مجهز به یک یا دو سنسور اکسیژن است. وظیفه این سنسور معروف به سنسور لامبدا (Lambda)، اندازهگیری میزان اکسیژن باقیمانده در گازهای خروجی اگزوز است که در حقیقت دقت احتراق داخل سیلندرها و دقت ترکیب AFR را میسنجد. در صورت بروز خطا در میزان اکسیژن خروجی اگزوز، سنسور اکسیژن متوجه اشتباه در نسبت AFR ورودی پیشرانه میشود و به ECU دستور اصلاح میزان پاشش سوخت و برقراری تناسب در AFR را میدهد. این مهم بهصورت دائمی و در یک حلقه پیوسته به هنگام روشن بودن پیشرانه تکرار میشود تا نسبت AFR همواره در دقیقترین حالت ممکن خود باشد. خرابی این سنسور در خودروها با بروز آلایندگی و روشن شدن چراغ چک پیشرانه (بروز خطا در ECU) همراه خواهد بود. خودروهای انژکتوری نسل جدید (معمولا از سال ۲۰۰۰ به بعد) از سیستم مدار بسته بهره میگیرند.

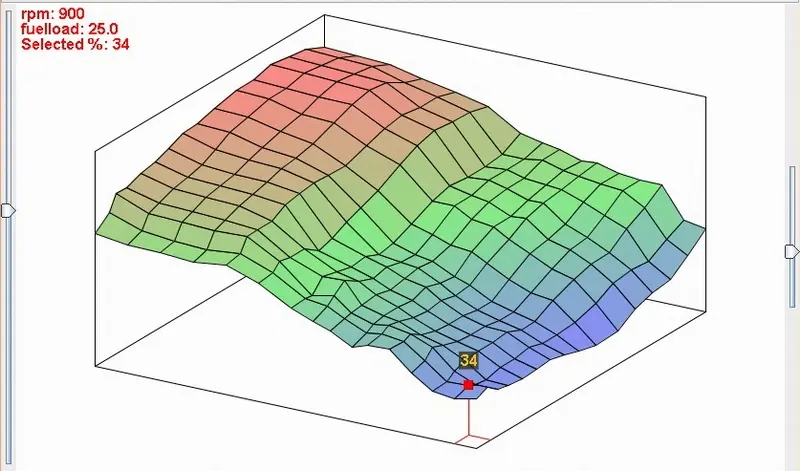

فاکتورهای تعیین کننده در میزان پاشش سوخت

سیستم سوخت رسانی خودرو از هر نوعی که باشد، باید بر اساس برخی فاکتورهای متغیر و تاثیر گذار در عملکرد پیشرانه، میزان سوخترسانی را به منظور حفظ نسبت درست AFR تنظیم کند. در نتیجه لازم است تا این فاکتورها در سیستم سوخترسانی مورد بررسی و تحلیل قرار بگیرد.

فشار منیفولد

مکش طبیعی پیشرانه به هنگام روشن بودن، فشار منفی (وکیوم) مشخصی در مسیر ورودی هوای پیشرانه یا همان محفظه اینتیک (Intake Manifold) ایجاد میکند که با فشار هوای طبیعی پیرامون خودرو اختلاف دارد. این فشار با تغییرات در ارتفاع، تغییرات حاصل از میزان فشردن پدال گاز یا تغییر در فشار وارده بر پیشرانه، دائما در حال تغییر است و طبیعتا در میزان هوای ورودی به پیشرانه تغییر ایجاد می کند. در نتیجه این اختلاف با سنسوری موسوم به سنسور فشار مطلق منیفولد (Manifold Absolute Pressure یا سنسور MAP) اندازهگیری میشود. این سنسور در فضای داخلی اینتیک قرار میگیرد.

حجم هوای ورودی

روش دیگر اندازهگیری این اختلاف فشار، اندازهگیری میزان هوای ورودی به محفظه اینتیک است. این کار با سنسوری تحت عنوانMass Air Flow یا سنسور MAF اندازهگیری میشود. این سنسور در مسیر ورودی هوا به اینتیک قرار میگیرد تا حجم هوای عبوری به پیشرانه را بسنجد. برخی از خودروها بهصورت همزمان به هر دو سنسور MAP و MAF مجهز هستند.

زاویه دریچه گاز

زاویه دریچه گاز میتواند یکی از فاکتورهای نشانگر میزان نیاز پیشرانه به سوخت باشد. در نتیجه با سنسوری تحت نام Throttle Position Sensor یا سنسور TPS، میزان باز بودن دریچه گاز از صفر تا ۱۰۰ درصد (صفر تا ۹۰ درجه) اندازهگیری میشود.

اصلاح نسبت AFR

در سیستم مدار بسته، وظیفه سنسور اکسیژن است تا میزان خطای موجود در تناسب AFR را در مسیر اگزوز (پس از انجام احتراق) اندازهگیری کند و ضریب مناسب برای سیکل بعدی سوخترسانی را به کامپیوتر خودرو اطلاع دهد. این کار از سوی سنسور اکسیژن یا O2 Sensor معروف به سنسور لامبدا (Lambda Sensor) اندازهگیری میشود.

سایر سنسورها

در خودروهای پیشرفته امروزی، از گروه دیگری از سنسورها نظیر سنسور موقعیت میل سوپاپ، سنسور موقعیت میلنگ، سنسور دور موتور و… نیز برای اصلاح عملکرد و افزایش دقت سیستم سوخت رسانی بهره گرفته میشود که هر یک به نوعی در رفتار این سیستم تاثیرگذار هستند، اما رویه کاری آنها به اندازه سایر سنسورهای بیانشده تا این اندازه دقیق و مستقیم به سیستم سوخترسانی وابسته و مرتبط نیست.

انواع سیستم سوخت رسانی خودرو

حالا که اصول پایه عملکرد سیستم سوخت رسانی ماشین، فاکتورهای موثر و روشهای نظارت بر آن را فراگرفتیم، وقت آن رسیده است تا انواع رایج سیستمهای سوخترسانی در صنعت خودروسازی یک قرن گذشته را با یکدیگر بررسی کنیم.

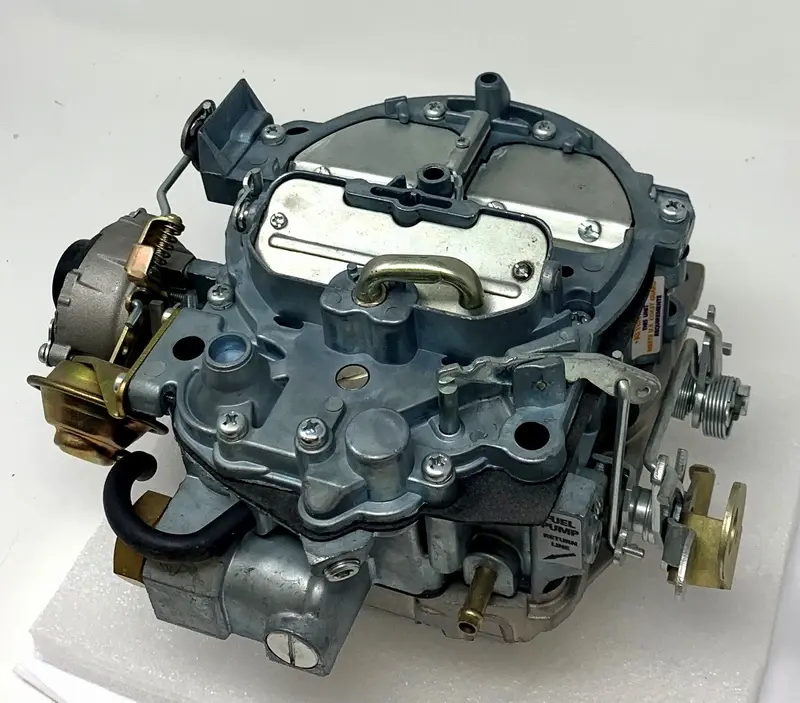

سوخت رسانی کاربراتوری

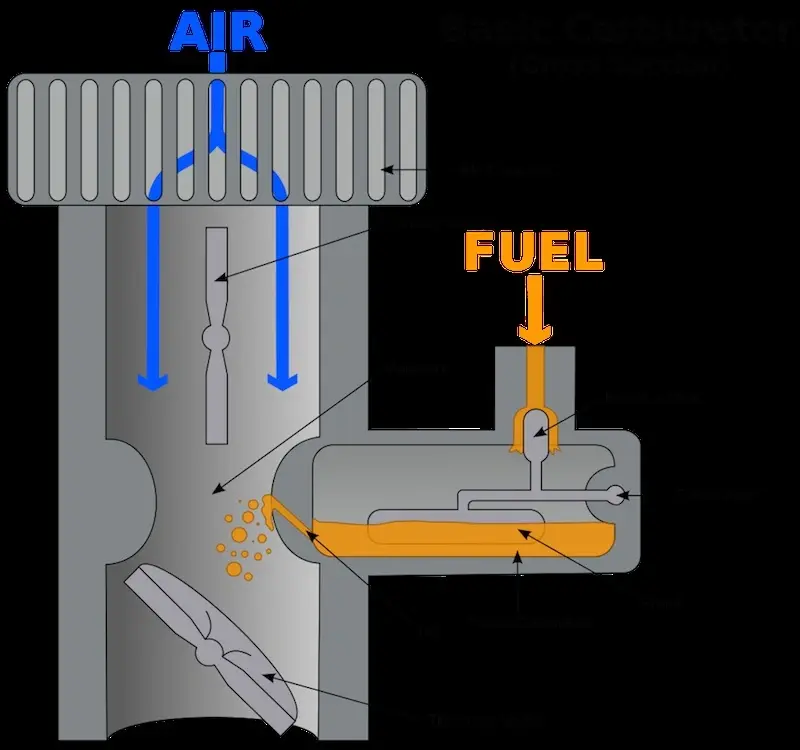

کاربراتور یک مکانیزم سوخترسانی کاملا مکانیکی-سیالی است. به این معنا که این سیستم از هیچ نوع سنسوری برای تنظیم نسبت AFR بهره نمیگیرد. کاربراتور بر اثر فشار منفی (وکیوم) طبیعی پیشرانه به هنگام روشن شدن برای تنظیم نسبت از پیش تعیینشده AFR استفاده میکند و برای تنظیم AFR در سناریوهای مختلف نظیر دور موتور بالا یا حمل بار زیاد یا عبور از سربالاییها و… از مدارهای مکانیکی ساده با اصول تغییرات در فشار سیالات (تغییر در فشار هوای ورودی به پیشرانه)، این نسبت را تنظیم میکند.

کاربراتور برای دستیابی به AFR مطلوب و از پیش تعیینشده در تنظیمات ابتدایی کارخانه، از قطعات درونی بناشده بر اساس قوانین علم سیالات، نظیر تاثیر ونتوری یا ونچوری (Venturi Effect) و درک مکانیکی-سیالی تغییرات دائمی فشار هوا در مدار سوخترسانی کمک میگیرد.

کاربراتور هیچ سنسور یا سیستم هوشمند اندازهگیر یا اصلاحکنندهای ندارد و برای همین است که رفتار آن در شرایط مختلف و نامتعارف نظیر تغییرات فاحش در ارتفاع (مثلا رانندگی در کوهستان در مقایسه با رانندگی در سطح دریا) تغییر میکند و ممکن است دچار خامسوزی (دود کردن) یا کاهش عملکرد پیشرانه شود.

کاربراتور در عین سادگی ظاهری، یک سیستم مهندسیشده بسیار دقیق و پیشرفته است که در صورت سالم بودن تمامی بخشهای آن، میتواند تا سالیان دراز با عملکردی خیرهکننده بر روی پیشرانه ایفای نقش کند. سیستم سوخترسانی کاربراتوری تا پایان دهه ۱۹۸۰ میلادی، پرتیراژترین و رایجترین سیستم سوخترسانی خودرو در جهان به حساب میآمد و به دلیل سادگی تولید و نگهداری و اعمال تغییرات و تنظیمات، هنوز هم در مسابقه های اتومبیلرانی از آن استفاده میشود.

سوخترسانی انژکتوری دریچه گاز (TBI)

در دهه ۱۹۸۰ میلادی، نوع ابتدایی و سادهای از سیستم سوخت رسانی انژکتوری در مقیاس تولید انبوه و به منظور جایگزینی کاربراتور وارد میدان شد. این سیستم از یک یا چند سوزن انژکتور بر مکانیزم دریچه گاز (محل قرارگیری کاربراتور بر روی اینتیک) و چند سنسور ساده نظیر MAP و TPS بهره میگیرد تا میزان پاشش سوخت را تعیین کند. با توجه به محل قرارگیری این سیستم سوخترسانی انژکتوری بر روی دریچه گاز، آن را با نام TBI یا Throttle Body Injection system میشناسند. همچنین این سیستم در ایران به اشتباه به سیستم نیمه انژکتوری نیز معروف است. سیستم TBI در دهه ۱۹۸۰ از نوع مدار باز بود، اما نمونههای پیشرفته امروزی آن در بازار افترمارکت (برای تبدیل خودرو کاربراتوری به انژکتوری)، در هر دو نوع مدارباز و مداربسته به تولید میرسد.

سوخترسانی انژکتوری چند نقطه ای (MPI)

اگرچه از دیدگاه قدمت طراحی، سیستم TBI جدیدتر به حساب میآید، اما این سیستم سوخترسانی چند نقطهای موسوم به Multi Port Injection system یا MPI با نام دیگر Multi Port Fuel Injection system یا MPFI است که صنعت خودروسازی جهان را تا به امروز فرا گرفته است. این سیستم از دهه ۱۹۵۰ میلادی در خودروهای اروپایی و بعضا آمریکایی نصب میشد، اما فراگیری آن از ابتدای دهه ۱۹۹۰ در جهان آغاز شد. تمایز بارز این سیستم با TBI در آن است که به تعداد سیلندرهای موجود در یک پیشرانه از سوزن انژکتور استفاده میشود. همچنین این سوزنها بهجای قرارگیری بر روی دریچه گاز، درست زیر اینتیک و در ابتدای مسیر ورودی هوا به سرسیلندر (پشت سوپاپ هوا) قرار میگیرد.

کنترل میزان پاشش در سیستم انژکتوری MPI به مراتب دقیقتر از TBI و میزان آلایندههای تولیدی آن به مراتب کمتر است. این سیستم در دو نوع مدار باز و مدار بسته به تولید رسید که نسخههای مدرن آن از دهه ۲۰۰۰ به بعد همگی از نوع مدار بسته هستند.

سوخترسانی انژکتوری تزریق مستقیم (GDI)

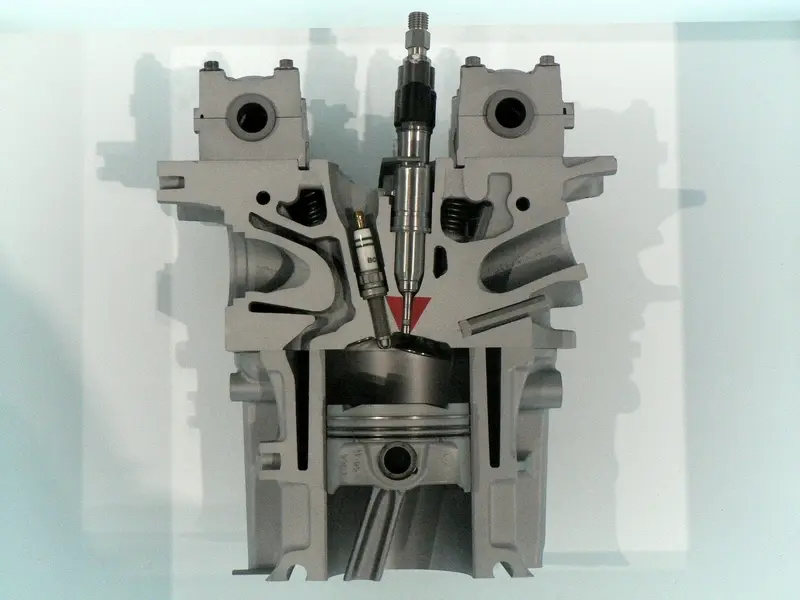

شاید باور آن سخت باشد که سیستم سوخت رسانی انژکتوری تزریق مستقیم که امروزه از جدیدترین دستآوردهای فراگیر صنعت خودروسازی روز به شمار میآید، در حقیقت قدمتی معادل چندین و چند دهه داشته باشد. این سیستم با نام Gasoline Direct Injection یا GDI یا پاشش سوخترسانی انژکتوری تزریق مستقیم بنزینی شناخته میشود و مستقیما از سیستم پاشش سوخت در پیشرانههای دیزل الهام گرفته و تنها تمایز آن استفاده از سوخت بنزین بهجای گازوییل است.

در این سیستم سوخت رسانی ماشین همانند MPI به تعداد هر سیلندر یک سوزن انژکتور وجود دارد. با این تفاوت که در سیستم GDI سوزنها در مرکز محفظه احتراق (بعد از سوپاپها) قرار گرفته و سوخت را درست در لحظه قرارگیری پیستون در نقطه مرگ بالا (TDC)، با فشار بسیار زیاد مستقیما در محفظه احتراق پیشرانه میپاشد. پاشش سوخت در این روش بسیار بسیار دقیق و نوع احتراق بنزین در این روش بسیار کامل و بهینه است. ازاینرو نهتنها پیشرانه بازده بالاتری دارد، بلکه آلایندگیهای طبیعی و مصرف سوخت آن بسیار کمتر است.

تفاوت های انواع سیستم سوخت رسانی خودرو

هر یک از سیستمهای سوخترسانی مطرحشده بدون تردید با مزیتها و معایبی همراه است. اما چه تمایزهایی موجب شد تا مهندسان صنعت خودروسازی در قرن گذشته از سیستم سوخت رسانی کاربراتوری به انواع مختلف انژکتوری کوچ کنند؟ در این بخش به بررسی مهمترین دستاوردهای انواع سیستم سوخت رسانی ماشین و مهمترین تمایز میان آنها میپردازیم.

قیمت

سیستم کاربراتوری هیچ سنسور و مکانیزم پیچیدهای ندارد. از این رو طراحی و تولید آن بسیار ارزان و تنظیم آن بسیار ساده است، اما در عین حال کنترل دقیقی بر میزان پاشش سوخت ندارد و بهسادگی و تحت تاثیر متغیرهای طبیعی جوی و رانندگی میزان قابل توجهی از دقت خود را از دست میدهد و با خطا در عملکرد روشن میشود. به عنوان مثال، تمام خودروهای کاربراتوری غالبا با روشن شدن در هوای بسیار سرد مشکل دارند.

نوع پاشش سوخت

شیوه پاشش سوخت در سیستم کاربراتوری روشی بدون کنترل دقیق و شبیه به مکانیزم دوش یا شلنگ آب باغچه است. اما در سیستم انژکتوری از پمپ بنزین قویتر با فشار بیشتر به همراه سوزنهای تحت فشار با کنترل دقیق برقی بهره گرفته میشود. این مهم موجب میشود خروجی بنزین حالت پودری داشته و به اصطلاح اتمیزه (Atomized) باشد. در این حالت نهتنها نسبت AFR بسیار دقیقتر کنترل میشود، بلکه پودر یا اتمیزه شدن بنزین موجب احتراق راحتتر، سادهتر روشن شدن خودرو در هر سناریو، احتراق بهینهتر، پاکتر با میزان آلاینده کمتر میشود.

منیفولد خیس

اگر دقت کرده باشید، با پیشرفت تکنولوژی سوخترسانی در گذر دههها، محل پاشش سوخت در این سیستمها رفتهرفته به محفظه احتراق نزدیک و نزدیکتر شد. در سیستمهای کاربراتوری و TBI، پاشش سوخت در دریچه گاز (ابتدای اینتیک هوا) انجام میگیرد و هر سیلندر بعد از باز شدن سوپاپ هوا، مقدار AFR مورد نیاز خود را مکش میکند. این مهم موجب خیس شدن دیواره داخلی اینتیک میشود که پدیدهای موسوم به Wet Manifold یا منیفولد خیس را به وجود میآورد.

خیس شدن اینتیک با بنزین و بخارات آن تا اندازهای نسبت ایدئال AFR را بر هم میزند و بعد از خاموش شدن پیشرانه، بخارات بنزین وارد محیط شده که بهعنوان یک آلایندگی زیست محیطی بسیار مهم شناخته میشود. تلاش بسیار شد تا با سیستمی موسوم به EVAP بخارات بنزین را بازیابی کند و به درون پیشرانه بازگرداند، اما سادهترین کار نزدیکتر کردن محل پاشش سوخت به محفظه احتراق برای جلوگیری از پدیده منیفولد خیس بود که در MPI و مخصوصا GDI محقق شد.

پمپ بنزین پرفشار

سیستم کاربراتوری با یک پمپ مکانیکی یا الکتریکی کمفشار بسیار ساده (فشار ۱ بار و کمتر) میتواند میزان بنزین مورد نیاز خود را تامین کند. اما در سیستم TBI و MPI فشار مورد نیاز برای تامین فشار پشت سوزنها برای دستیابی به پاشش اتمیزه، بسیار بیشتر (فشار تا ۱۰ بار) و پمپ بنزین آن به مراتب قویتر است.

سیستم GDI برای پاشش مستقیم سوخت به محفظه احتراق به هنگام تراکم کامل، نیازمند استفاده از یک یا دو پمپ پرفشار بسیار قدرتمند و گرانقیمت است که حدود ۲۰ تا ۱۵۰ بار فشار (بر حسب نیاز پیشرانه) تولید میکند. سوزنهای این سیستم نیز در محل پرفشار و بسیار داغ احتراق قرار دارد. در نتیجه طراحی و تولید قطعات مربوط به این سیستم بسیار پیچیدهتر، گرانقیمتتر و هزینه تعمیرات آن بسیار بالاتر و مستلزم دانش و تخصص فنی است.

تجمع کربن

با تغییر جای سیستم پاشش سوخت از پشت سوپاپ هوا به داخل محفظه احتراق در نسخه GDI، تجمع طبیعی ترکیبات کربنی بر پایه سوپاپهای هوا بسیار افزایش یافت، چرا که دیگر بنزینی وجود ندارد که سوپاپهای هوا را شستوشو دهد. این مهم میزان رسیدگی فنی به نظافت سوپاپها و هزینه نگهداری در پیشرانههای GDI را بهشدت افزایش داد و همچنین موجب بروز ایرادها و آسیبهای غیر رایج شد که در پیشرانههای کاربراتوری، TBI و MPI وجود ندارد. برای رفع این مشکل، بسیاری از خودروهای GDI از دو سوزن انژکتور به ازای هر سیلندر بهره میگیرند که یک گروه از آنها در حالت دور درجا (دور آیدل) در ستاپ MPI و گروه دیگر به هنگام تولید گشتاور و توان اصلی در ستاپ GDI عمل میکنند تا از تجمع کربن جلوگیری کنند.

سیستم سوخت رسانی نیمه انژکتور و تمام انژکتور

همانطور که پیشتر در تعریف سیستم TBI بیان کردیم، در بازار ایران این سیستم را تحت عنوان نیمه انژکتور میشناسند. دلیل این نامگذاری شباهت بسیار زیاد ساختار طراحی سیستم TBI با کاربراتور است. اما این دو سیستم به کلی با یکدیگر تفاوت دارند و در عمل نام نیمه انژکتور اصطلاحی کاملا غلط است که به این سیستم نسبت دادهاند.

در مقابل، اصطلاح دیگری تحت عنوان تمام انژکتور یا فول انژکتور وجود دارد که سالها پیش در ایران به سیستمهای انژکتوری MPI اختصاص دادند آن هم زمانی که این تکنولوژی سوخترسانی به تازگی وارد کشور شده بود. از این سو، توانستند با دو کلمه نیمه انژکتور و تمام انژکتور و میان دو سیستم TBI و MPI تمایز قائل شوند.

اما داستان از این قرار است که اصطلاح تمام انژکتور یا فول انژکتور از تلفظ اشتباه کلمه Fuel Injection نوشتهشده بر روی بدنه یا پیشرانه خودروهای MPI نشات گرفت. تلفظ صحیح این کلمه به صورت فیول انژکتور به معنای پاشش سوخت انژکتوری است. اما تلفظ اشتباه فول (Full به معنای تمام و کامل) بهجای فیول (Fuel به معنای سوخت) موجب بروز این نام گذاری کاملا اشتباه شد.

در نتیجه یک پیشرانه یا مجهز به سیستم پاشش سوخت انژکتوری است یا نیست. اگر هست که از یکی از اعضای خانواده سیستم پاشش سوخت انژکتوری TBI و MPI یا GDI بهره میگیرد و اگر نیست، پس بدون تردید از نوع کاربراتوری (غیر انژکتوری) خطاب میشود.

نویسنده: شهاب انیسی

source

برچسب ها :

ناموجود- نظرات ارسال شده توسط شما، پس از تایید توسط مدیران سایت منتشر خواهد شد.

- نظراتی که حاوی تهمت یا افترا باشد منتشر نخواهد شد.

- نظراتی که به غیر از زبان فارسی یا غیر مرتبط با خبر باشد منتشر نخواهد شد.

ارسال نظر شما

مجموع نظرات : 0 در انتظار بررسی : 0 انتشار یافته : 0